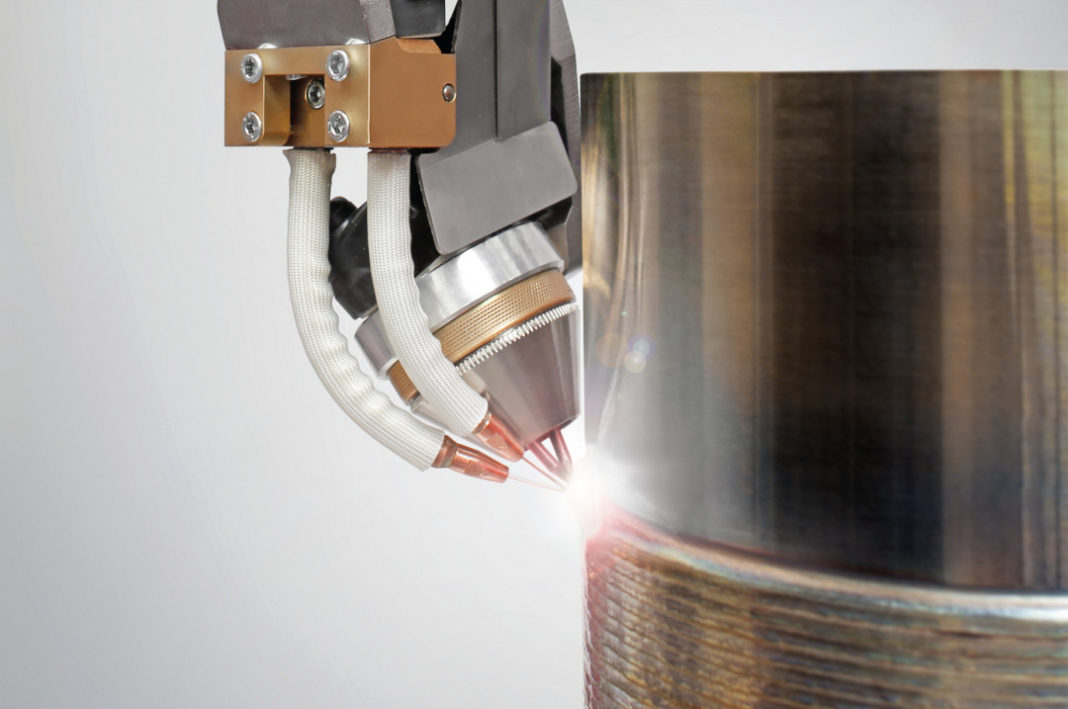

Stress chimico, abrasione e corrosione: causano problemi ai componenti metallici. Tuttavia, la saldatura di stratificazione di leghe speciali aggiuntive può proteggere i componenti e quindi aumentare la loro durata: un processo tecnologicamente impegnativo. Sistemi moderni come Fronius Compact Cladding Cell aiutano l’utente a garantire l’alta qualità richiesta.

La saldatura a sovrapposizione, nota anche come rivestimento, è un processo utilizzato per riparare componenti metallici applicando materiali di consumo per saldatura o per proteggerli dall’abrasione e dalla corrosione. I componenti realizzati con tipi di acciaio economici sono rivestiti con leghe speciali come Alloy 50, CrMo 910 o Inconel 625. La combinazione di un materiale di base economico e uno strato protettivo di alta qualità crea significativi vantaggi in termini di costi. Tipiche aree di applicazione sono i prodotti petrolchimici, aerospaziale e la produzione di energia.

Piattaforma compatta per una varietà di geometrie dei componenti

Per le applicazioni di rivestimento su componenti più piccoli, Fronius ha sviluppato ulteriormente una soluzione compatta e semplice: la seconda generazione della Compact Cladding Cell offre spazio per componenti con un diametro fino a un metro e un peso massimo di 2.500 chilogrammi. L’altezza massima dei componenti di 1,4 metri può essere aumentata a 1,9 metri. Inoltre, il sistema consente di rivestire un’ampia varietà di geometrie di foratura (cilindrica, conica, multidiametro, ecc.) Da un diametro di foratura di 25 millimetri. Le possibili applicazioni sono diverse: tubi montanti e valvole per componenti sottomarini nell’industria petrolifera e del gas (ad es. Per croci di eruzione), parti di pompe, rulli, stampi per colata e altri componenti altamente sollecitati.

La Compact Cladding Cell è economica e salvaspazio: la piattaforma misura meno di 6 metri quadrati (circa 10 metri quadrati con custodia). Tutti i componenti sono preinstallati e possono quindi essere configurati e messi in funzione rapidamente. Inoltre, l’intero sistema utilizza un unico alimentatore, il che rende l’installazione molto più semplice. Nel processo di progettazione, Fronius si è inoltre assicurata che gli utenti potessero lavorare nel modo più confortevole ed ergonomico possibile, ad esempio quando si cambiano le bobine di filo.

Tecnologia di saldatura ai massimi livelli

La tecnologia di saldatura Fronius altamente sviluppata e la comunicazione digitale fluida tra il controllo del sistema e il generatore garantiscono un’elevata affidabilità del processo. I clienti possono scegliere tra il filo caldo TIG e il processo SpeedClad Twin. Anche SpeedClad Twin si basa sul processo a filo caldo TIG, ma con due elettrodi di tungsteno e due fili raggiunge velocità di saldatura fino a tre volte superiori rispetto al processo tradizionale a filo caldo TIG di Fronius.

Il fatto che tutti i componenti del sistema siano perfettamente abbinati tra loro supporta anche la qualità dei risultati di saldatura. La tavola rotante orizzontale garantisce un posizionamento preciso del componente. L’estensione del braccio del supporto a sua volta consente movimenti pendolari orizzontali e consente l’assemblaggio di diverse torce di saldatura: dalle varie torce di rivestimento interno, a una torcia ring groove, alla torcia doppia SpeedClad. L’avanzamento del filo con opzione a doppio filo e azionamento a 4 rulli funziona in modo assolutamente affidabile e sincrono, per cui vengono utilizzati entrambi i generatori Fronius TransTig 5000 e TransTig 2200, quest’ultimo responsabile del preriscaldamento del filo di saldatura. Questa coppia di dispositivi è richiesta in duplice copia per il processo SpeedClad Twin.

Nuovo controllo del sistema per un funzionamento intuitivo

Il nuovo sistema di controllo HMI T21 crea ulteriore comodità operativa: il pannello di comando mobile con touchscreen da 21 pollici offre una gestione semplice e chiara. Il software consente la programmazione e il controllo intuitivi di tutti i componenti del sistema e i programmi di saldatura possono essere facilmente creati con supporto grafico. La visualizzazione 3D in tempo reale e il monitoraggio del valore effettivo facilitano il monitoraggio preciso del processo di saldatura, inclusi tutti i parametri di saldatura rilevanti. È inoltre possibile creare diversi utenti sul pannello di controllo e assegnare singole autorizzazioni. Inoltre, l’HMI T21 offre la possibilità di mantenere il sistema tramite accesso remoto.

(Fonte: comunicato stampa di Fronius International)