L’integrità strutturale delle infrastrutture marittime costituisce un pilastro imprescindibile per la competitività dei sistemi economici nazionali, con particolare riferimento ai poli logistici portuali e ai parchi eolici offshore. La manutenzione di tali manufatti, tuttavia, è storicamente gravata da oneri operativi elevati e rischi intrinseci per la sicurezza del personale, dovuti alla necessità di impiegare sommozzatori specializzati in condizioni ambientali ostili. In questo contesto, il progetto MARIOW (Maritime AI-Guided & Remote Operated Welding), coordinato dal Robotics Innovation Center del DFKI, si propone di superare i limiti della saldatura manuale subacquea attraverso l’integrazione di sistemi robotici semi-autonomi guidati dall’intelligenza artificiale.

Architettura cinematica e flessibilità modulare

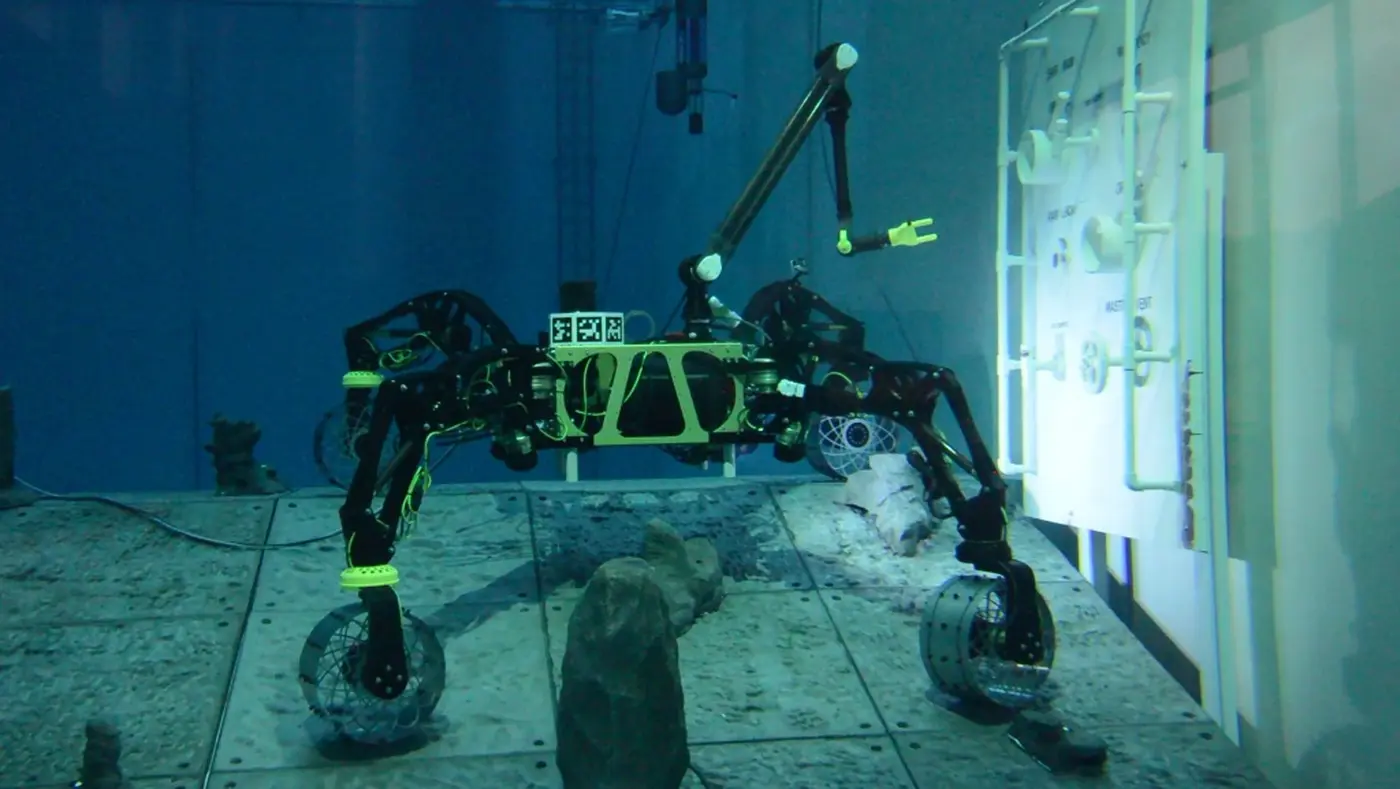

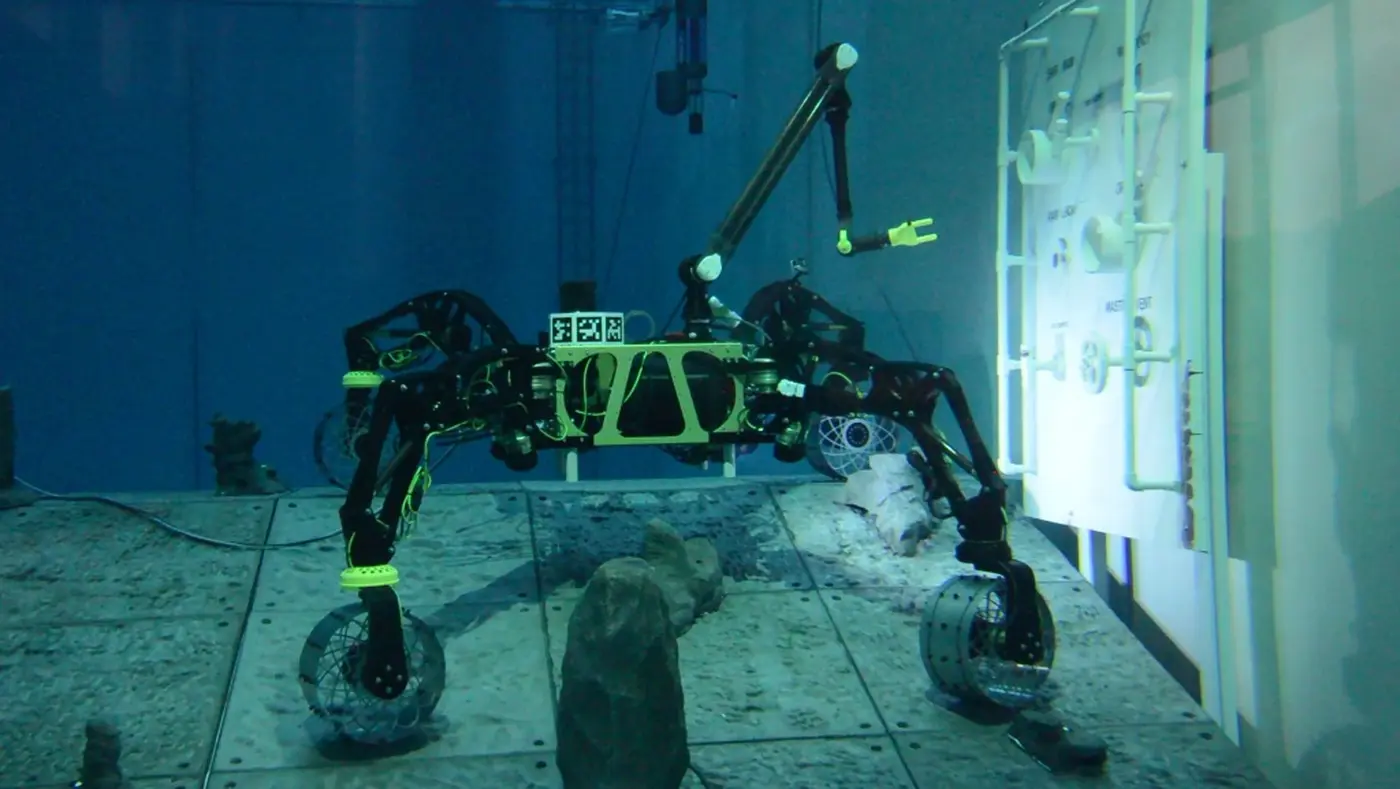

Il cuore tecnologico del sistema risiede in un braccio robotico modulare di concezione avanzata, progettato per operare in condizioni di elevata pressione idrostatica, fino a una profondità di 6.000 metri. Il manipolatore è caratterizzato da una cinematica a sei gradi di libertà con uno sbraccio operativo di due metri, dimensioni che consentono una copertura ottimale delle aree di intervento su giunti complessi. L’innovazione risiede nella natura modulare dei giunti, la quale permette di riconfigurare l’architettura del braccio in funzione delle specifiche esigenze applicative, alternando configurazioni ad alta mobilità a design più compatti per spazi angusti.

Il controllo del movimento si articola su due livelli gerarchici: una gestione decentralizzata dei singoli giunti e una pianificazione coordinata del moto a livello di sistema. Quest’ultima integra algoritmi per l’evitamento delle collisioni, garantendo che il posizionamento della torcia lungo il cordone di saldatura avvenga con precisione millimetrica, anche in presenza

di correnti o irregolarità della superficie.

Sistemi di percezione AI e rilevamento dei lembi

L’automazione del processo di saldatura in ambiente subacqueo è condizionata dalla capacità del sistema di interpretare correttamente l’ambiente circostante, spesso caratterizzato da visibilità ridotta. Il progetto MARIOW affronta tale problematica attraverso l’impiego di un sistema di visione stereoscopica accoppiato a modelli di intelligenza artificiale per il riconoscimento autonomo delle cuciture di saldatura. L’intelligenza artificiale non si limita alla mera identificazione visiva del giunto, ma sovrintende alla pianificazione dinamica del processo di saldatura.

Analizzando i dati provenienti dal sistema ottico situato sull’end-effector, il robot è in grado di tracciare la traiettoria ottimale, compensando le discrepanze geometriche tipiche delle strutture soggette a corrosione o deformazione, come nel caso delle palancole deteriorate. Tale capacità di adattamento in tempo reale riduce drasticamente l’incidenza di difetti nel deposito metallurgico, elevando lo standard qualitativo della manutenzione in situ.

Il processo metallurgico

Dal punto di vista dei processi di giunzione, MARIOW implementa una variante innovativa della saldatura ad arco con filo animato (flux-cored arc welding – FCAW) specificamente ottimizzata per l’impiego sottomarino. Questa tecnica è stata selezionata per la sua capacità di garantire una protezione efficace del bagno di fusione dalle contaminazioni ambientali, un fattore critico per l’ottenimento di giunti strutturalmente integri in ambiente iperbarico. Le sperimentazioni condotte presso la “Black Basin” del DFKI hanno dimostrato l’efficacia del sistema nell’esecuzione di giunzioni a sovrapposizione, confermando la fattibilità tecnica della saldatura robotizzata autonoma in acqua. L’integrazione della torcia di saldatura direttamente sull’effettore finale del braccio robotico permette una stabilità dell’arco elettrico difficilmente raggiungibile con la manipolazione umana in contesti subacquei, minimizzando le discontinuità nel cordone.

Integrazione operativa e sistemi di trasporto

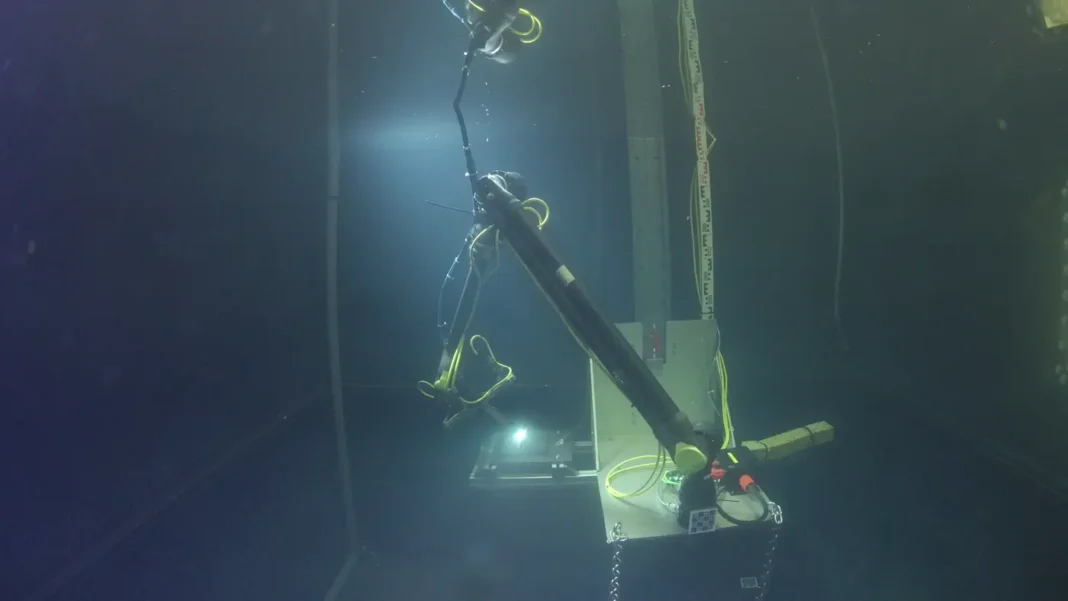

La versatilità del sistema MARIOW è ulteriormente incrementata dalla possibilità di essere asservito a diverse piattaforme di trasporto. Per interventi in prossimità del fondale marino, il braccio può essere montato sul crawler SherpaUW, un rover cingolato capace di navigare su terreni irregolari. In alternativa, per la manutenzione di strutture verticali fisse, come le banchine portuali, il sistema può essere integrato in strutture di guida e abbassamento dedicate.

Questa flessibilità operativa risponde direttamente alla carenza di manodopera qualificata nel settore subacqueo, offrendo una soluzione capace di sollevare gli operatori umani dai compiti più ripetitivi e gravosi. La transizione verso una manutenzione semi-autonoma non mira esclusivamente all’efficientamento dei costi, ma si configura come un progresso necessario verso la sostenibilità delle infrastrutture critiche, garantendo interventi tempestivi che prolungano la vita utile dei manufatti metallici.