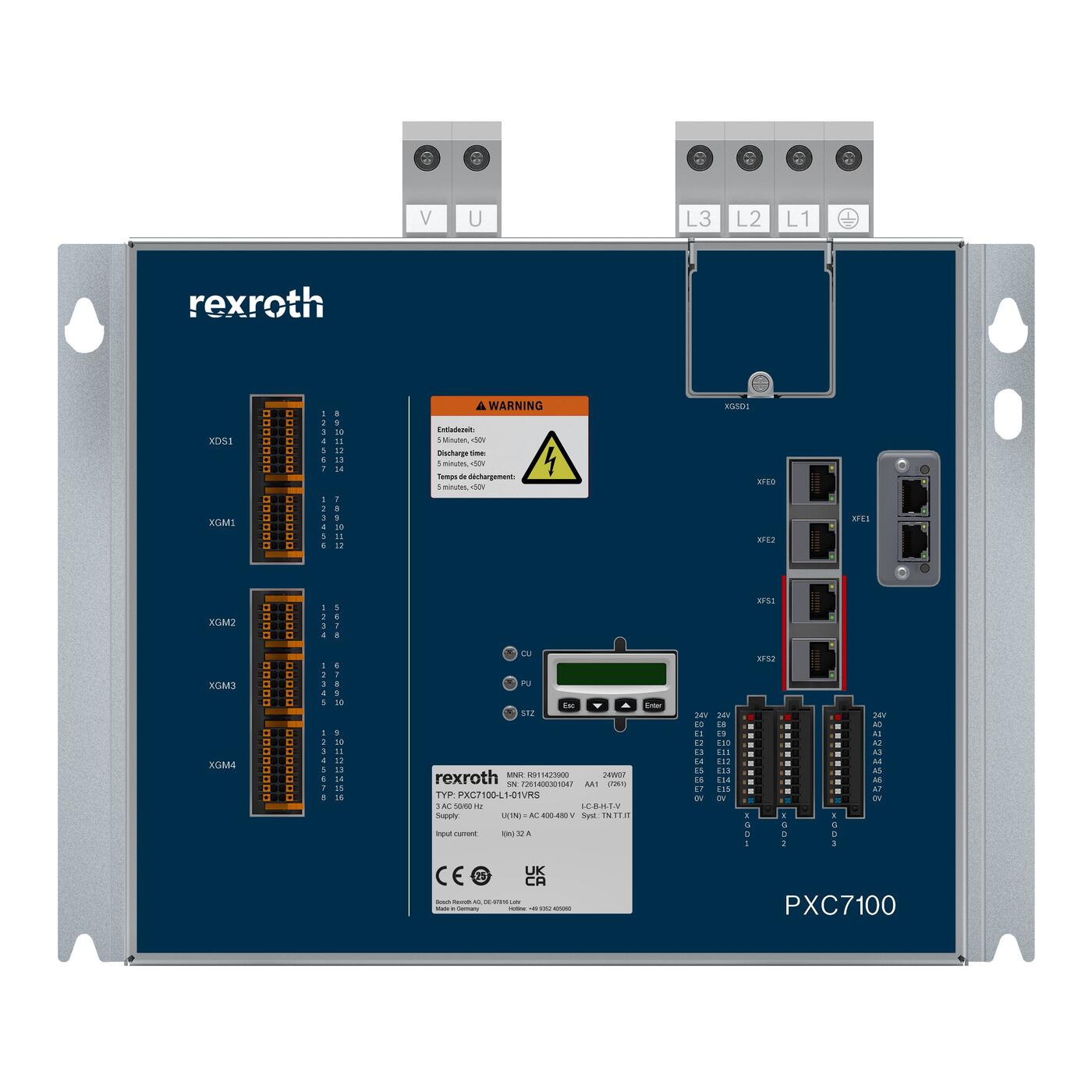

La società del gruppo Bosch mette a disposizione del mercato il suo nuovo controllo di saldatura di precisione PXC7100, soluzione che offre numerose funzionalità per una saldatura economica con basse correnti.

Con il suo nuovo PXC7100 Bosch Rexroth amplia la propria gamma di controlli di saldatura di precisione con una soluzione economica ed efficiente, particolarmente adatta a piccoli componenti destinati all’industria metalmeccanica ed elettrica.

Il nuovo controllo adattivo di Bosch Rexroth garantisce maggiore precisione nel processo di saldatura, è dotato di strumenti per una messa in servizio intuitiva ed assistita ed è provvisto di moderni controllori di processo. In virtù delle sue caratteristiche assicura nuove possibilità per l’ottimizzazione di processo, supportandola con l’intelligenza artificiale, e l’insieme di queste prerogative risulta un fattore decisivo in chiave di aumento della produttività per ciò che concerne il processo di saldatura.

Bosch Rexroth, già leader di mercato nel settore dei sistemi di controllo della saldatura per la costruzione di carrozzerie automobilistiche, arricchisce così il suo portafoglio di sistemi di controllo grazie ad una soluzione particolarmente idonea ad essere sfruttata per il contatto dei sensori, per la compattazione dei microfili e per la saldatura delle batterie.

Come accennato, Bosch Rexroth si è posta come principale obiettivo nello sviluppo del sistema una sua facilità d’uso. Per riuscirci lo ha dotato di un’interfaccia utente basata su web, PRI-web, che consente un funzionamento semplice e intuitivo del PXC7100 anche tramite dispositivi mobili come tablet. Un altro vantaggio assicurato da questo nuovo controllo di saldatura di precisione verte nei vantaggi garantiti da un assistente alla configurazione, il quale permette una sua rapida messa in servizio del sistema.

I benefici assicurati dal PXC7100 sono numerosi, anche in ambito di digitalizzazione. Basti pensare che la saldatura genera una grande quantità di dati che possono essere utilizzati per l’ottimizzazione del processo, la manutenzione predittiva o il controllo della qualità. Una circostanza che l’IoT Connector di Bosch Rexroth sfrutta ampiamente, consentendo agli utenti di trasferire i dati così che possano essere elaborati in base a specifiche esigenze. Un esempio: le analisi supportate dall’intelligenza artificiale possono valutare i processi e contribuire al controllo della qualità. L’IoT Connector supporta i protocolli MQTT e OPC UA.

E ancora: il modulo MGD (Measuring-Gun-Data-Module) disponibile nel pacchetto funzionale lavora principalmente come convertitore analogico/digitale e digitalizza tutti i sensori analogici e i dati di processo direttamente sulla testa di saldatura (vedi i segnali di forza, di posizione, di corrente, nonché i dati del trasformatore). I dati pre-elaborati vengono trasferiti in tempo reale (ciclo di 1 kHz) tramite il bus WIC (Weld-Interface-Controller) direttamente al controllo di saldatura per un’ulteriore elaborazione. I dati di scaling, i contatori e i dati meccanici vengono inoltre archiviati nel MGDM. Un ulteriore vantaggio che ne consegue è la riduzione del lavoro di cablaggio, poiché è necessario installare un solo cavo bus tra il modulo e il controllo di saldatura. In combinazione con l’IoT Connector, ciò apre numerose possibilità per l’ottimizzare dei processi e per l’incremento della produttività.