Nel campo della saldatura industriale, la precisione e la ripetibilità del processo sono oggi requisiti imprescindibili. Anche in ambienti produttivi avanzati, con sistemi robotici interconnessi, piccole deviazioni dimensionali o differenze dei materiali possono compromettere il risultato finale, aumentando tempi di rilavorazione, scarti e costi. È in questo contesto che Fronius introduce un portafoglio di sistemi brevettati di assistenza alla saldatura robotizzata – WireSense, TouchSense, SeamTracking e TeachMode – concepiti per elevare la qualità del giunto e incrementare l’efficienza nelle linee di produzione.

Queste tecnologie trasformano il filo di saldatura in un vero e proprio sensore, capace di rilevare deviazioni nella posizione dei componenti o interstizi lungo il cordone, semplificando la programmazione del percorso e consentendo al robot di correggerlo in tempo reale. L’obiettivo è duplice: ridurre l’incidenza degli errori e velocizzare l’avviamento delle nuove produzioni.

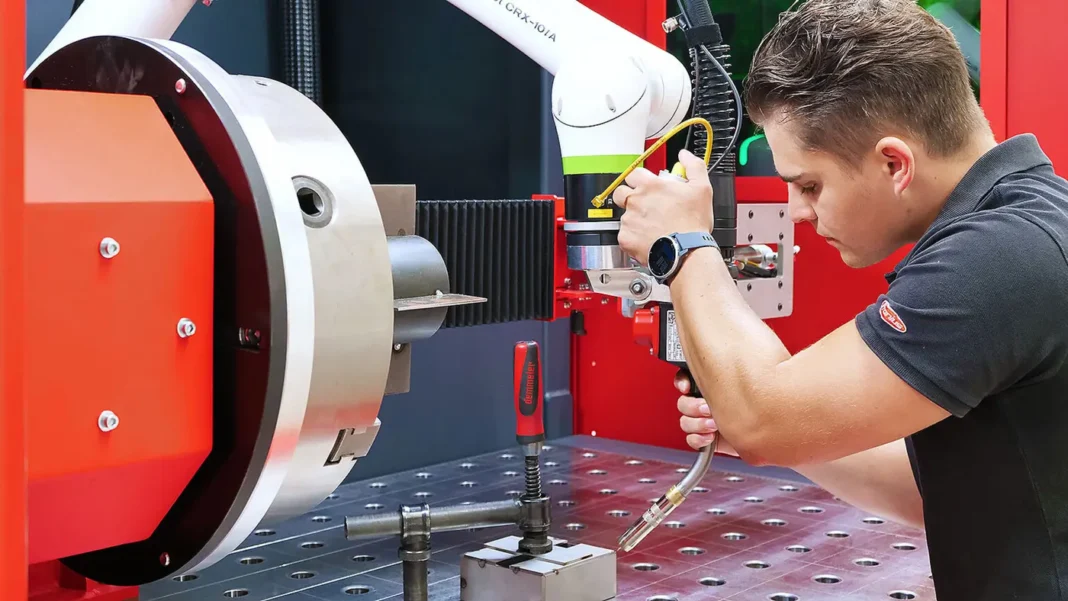

Il sistema TouchSense, ad esempio, è stato sviluppato appositamente per i cordoni d’angolo. Prima di ogni saldatura, il robot tocca automaticamente le lamiere all’inizio e alla fine del cordone. Che il contatto avvenga tramite il filo elettrodo o l’ugello del gas, il segnale viene sempre riconosciuto e trasmesso correttamente. La bassa tensione del sensore genera un corto circuito quando la torcia tocca il pezzo, consentendo al robot di determinare con precisione la posizione del cordone e regolare dinamicamente i parametri di saldatura.

WireSense e tecnologia CMT: precisione millimetrica

Tra i sistemi presentati, WireSense rappresenta forse il salto qualitativo più evidente. Grazie a un controller software dedicato, il filo diventa un sensore che “legge” contorni e interstizi sulla superficie del pezzo. “L’aggiunta di un software controller specifico al nostro avanzatissimo e dinamico azionamento CMT trasforma il filo di saldatura in un sensore capace di identificare contorni o deviazioni degli interstizi sul componente”, spiega Philipp Schlor, Strategic Product Manager, Industrial Welding Solutions di Fronius International.

Per utilizzare questa funzione è sufficiente che il sistema di saldatura Fronius sia predisposto CMT-ready, senza necessariamente impiegare il processo CMT (Cold Metal Transfer).

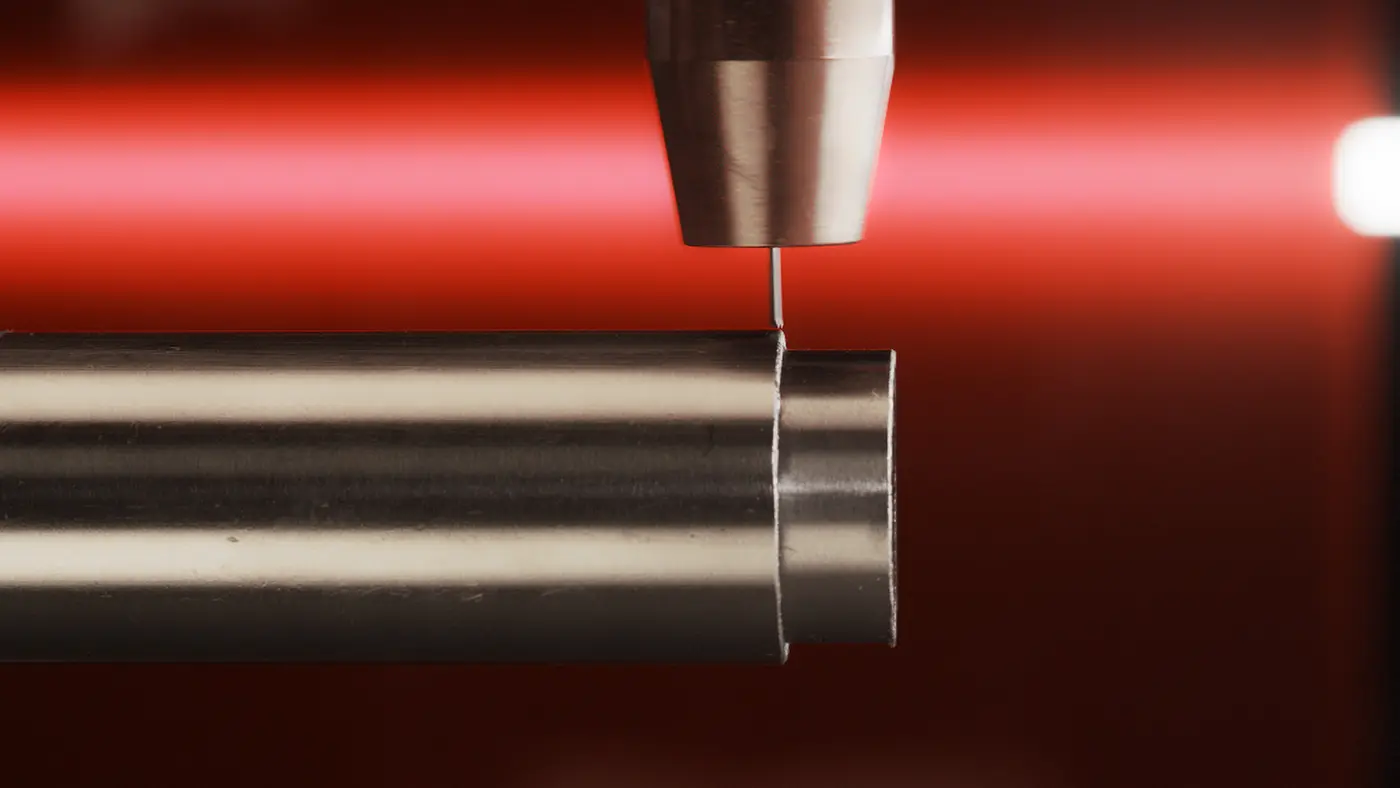

L’architettura CMT-ready comprende un alimentatore filo su bobina o fusto, un buffer filo e un CMT Robacta Drive – un secondo alimentatore montato direttamente sulla torcia. Un movimento inverso del filo a circa 100 Hz consente al motore di “scansionare” la superficie metallica. Questo rilevamento ad alta frequenza permette di individuare e misurare con affidabilità i bordi anche su superfici irregolari, registrando in pochi secondi eventuali differenze rispetto alle posizioni insegnate e correggendo automaticamente il percorso di saldatura.

Gestione dinamica degli interstizi e programmazione più veloce

Con WireSense il filo elettrodo agisce anche come sensore d’altezza, determinando l’ampiezza degli interstizi nei giunti sovrapposti. È possibile preimpostare sul sistema Fronius i lavori da richiamare per differenti dimensioni degli interstizi, così che il robot utilizzi sempre i parametri ideali. Il risultato è una saldatura coerente e controllata, anche in condizioni di variabilità.

Un altro vantaggio è la velocità di programmazione. Il sistema TeachMode assiste l’operatore nella definizione delle posizioni dei cordoni sul robot, facilitando l’impostazione del percorso e riducendo fino al 30% i tempi di programmazione. Il movimento inverso del filo previene piegature indesiderate in caso di contatto con il componente, riducendo gli errori durante la fase di “teaching”.

SeamTracking: il tracciamento del cordone durante la saldatura

Quando si saldano lamiere spesse o cordoni lunghi, l’apporto termico può generare deformazioni che spostano il cordone dalla posizione prevista. Per questo Fronius propone SeamTracking, un sistema che rileva il punto di saldatura durante il processo stesso. Il robot si muove avanti e indietro tra le due lamiere mentre la saldatura è in corso: il controllore converte i valori reali identificati in segnali per il controllo del robot, che riconosce la posizione impostata – o eventuali deviazioni – e corregge automaticamente il percorso, assicurando la qualità finale anche su giunzioni critiche.