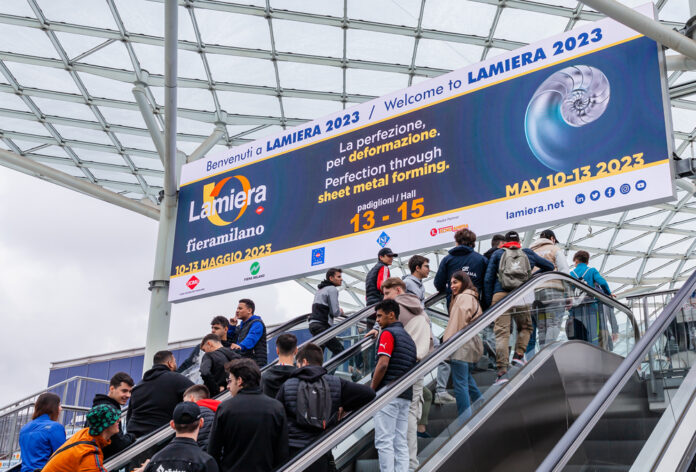

Si è conclusa con successo, lo scorso 9 maggio, la ventitreesima edizione di Lamiera, la fiera internazionale dedicata alle macchine utensili per il taglio, la lavorazione e deformazione della lamiera, che ha animato i padiglioni di Fieramilano Rho. Promossa da Ucimu-Sistemi per produrre e organizzata da CEU-Centro Esposizioni Ucimu, l’evento ha riunito oltre 400 espositori provenienti da 23 Paesi, su una superficie espositiva di 40.000 metri quadrati. Numeri importanti, che testimoniano non solo la centralità della manifestazione nel panorama fieristico internazionale, ma anche il ruolo di primo piano che il comparto italiano della deformazione della lamiera continua a ricoprire a livello globale.

Un settore in ripresa: la resilienza dell’industria italiana

Durante i giorni di fiera, i riflettori sono stati puntati sulle ultime innovazioni tecnologiche, con oltre 500 macchinari esposti in funzione tra impianti per il taglio e la deformazione della lamiera, lavorazione di barre, profilati e tubi, presse, robotica e soluzioni per la saldatura. L’ampia offerta ha incluso anche tecnologie per il Revamping & Retrofitting, segno di un’attenzione crescente verso la modernizzazione sostenibile delle linee produttive.

A conferma del dinamismo del settore, l’Italia si è confermata, anche nel 2024, seconda al mondo per produzione ed export di macchine per deformazione, alle spalle della Cina e davanti alla Germania, con un valore di produzione pari a 2,9 miliardi di euro e un export di 1,8 miliardi di euro. “Con questi numeri e con questi contenuti, LAMIERA si conferma tra le più importanti manifestazioni al mondo dedicate al comparto”, ha dichiarato Riccardo Rosa, presidente di Ucimu, durante l’inaugurazione della fiera.

Sostenibilità e formazione: le nuove sfide del comparto

Lamiera 2025 ha puntato anche sulla sostenibilità, un tema centrale per l’industria della deformazione. L’intera manifestazione è stata organizzata secondo i principi della sostenibilità ambientale, economica e sociale, ottenendo la certificazione ICIM ISO 20121:2024. In questo contesto, ha suscitato grande interesse la presentazione dello studio realizzato da CEU in collaborazione con PwC, intitolato “Il settore delle macchine a deformazione: trend, sfide e opportunità”. Dall’analisi è emerso come, nonostante le difficoltà geopolitiche del 2024, il 2025 stia mostrando segnali di ripresa, sostenuti da un incremento dell’8,5% nella raccolta ordini di macchine utensili nel primo trimestre dell’anno.

Grande attenzione è stata dedicata anche al dialogo tra industria e formazione, con Ucimu Academy che ha accolto oltre 900 studenti nei suoi spazi, con l’obiettivo di avvicinare i giovani alle professioni tecniche del comparto. Un impegno concreto per garantire un futuro alle competenze specialistiche richieste dal settore e per formare una nuova generazione di tecnici specializzati.

Presente anche Mediapoint & Exhibitions

Durante i giorni di fiera, lo staff di Mediapoint & Exhibitions è stato presente presso i padiglioni di Fieramilano Rho per sondare le ultime novità tecnologiche presentate dagli espositori, in particolare per il comparto delle macchine per la deformazione della lamiera, dei sistemi di taglio e dei processi di saldatura avanzata. Un’occasione per rafforzare il dialogo con i principali player del settore e per osservare da vicino le innovazioni che saranno protagoniste nei prossimi mesi anche in ambito fieristico internazionale.

Parallelamente, Mediapoint & Exhibitions ha partecipato anche a Made in Steel, manifestazione concomitante dedicata alla filiera dell’acciaio, per tracciare un quadro completo sull’evoluzione delle tecnologie impiegate nel comparto siderurgico.