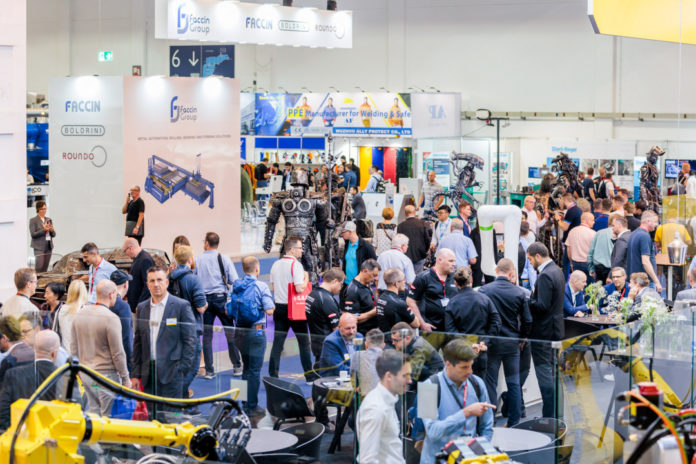

Dal 15 al 19 settembre 2025, Essen, in Germania, ospiterà Schweissen & Schneiden, l’evento di riferimento a livello mondiale per il settore della saldatura, del taglio e della tecnologia di rivestimento. Con il motto “Join the Future”, questa fiera promette di essere il punto d’incontro per innovazione, networking e progresso nel settore. Organizzata da Messe Essen in collaborazione con DVS – Associazione Tedesca per la Tecnologia della Saldatura – l’edizione 2025 si presenta con un programma ricco di novità e una forte partecipazione di espositori internazionali, evidenziando ancora una volta il ruolo centrale della fiera nello sviluppo del comparto.

Futuro e innovazione: al centro i giovani talenti e la collaborazione

L’edizione 2025 di Schweissen & Schneiden andrà oltre al concetto di appuntamento espositivo. Sarà un evento in un certo senso trasformativo per il settore della saldatura. Secondo Roland Boecking, CEO di DVS, c’è un crescente interesse delle aziende per contribuire attivamente all’evoluzione dell’industria, sfruttando la fiera come piattaforma per nuove idee, scambi di informazioni e networking.

Verrà introdotto il nuovo “Future Hub”, un’area dedicata che diventerà il cuore pulsante della fiera. Qui si svolgeranno eventi giornalieri a rotazione, tra cui discussioni sui temi più attuali come digitalizzazione, sostenibilità, carenza di manodopera qualificata e cybersecurity. , sottolinea l’importanza di affrontare queste sfide attraverso un approccio collaborativo:

“L’industria della saldatura, del taglio e della giunzione sta vivendo una trasformazione che può avere successo solo con il lavoro congiunto del settore – afferma Christina Kleinpaß, project manager della fiera – Schweissen and Schneiden offre le condizioni ideali per affrontare le grandi sfide del nostro tempo, dalla produzione sostenibile all’automazione e digitalizzazione”.

Un’attenzione particolare sarà dedicata ai giovani talenti, con un programma pensato per ispirare e attrarre la nuova generazione di professionisti. Format di reclutamento innovativi, attività pratiche e incontri con figure di spicco dell’industria contribuiranno a rendere la fiera un’opportunità unica per chiunque voglia affacciarsi al settore.

Sessioni di feedback, talk informali, panel di esperti e “Meet & Greets” con influencer e content creator del settore saranno in agenda per tutti i giorni della manifestazione. Tra i momenti più attesi figurano competizioni, attività pratiche e momenti di intrattenimento pensati per coinvolgere il pubblico.

Per gli espositori, il “Future Hub” rappresenterà un’ulteriore occasione per mettere in mostra i propri prodotti, progetti e innovazioni. Saranno organizzati tour tematici che partiranno e si concluderanno proprio in questa area centrale, garantendo massima visibilità e interazione con il pubblico professionale.

A un anno dall’evento, il numero di prenotazioni per la fiera supera già quello dell’edizione precedente. Secondo Oliver P. Kuhrt, CEO di Messe Essen, questa risposta entusiasta da parte di aziende locali e internazionali sottolinea la forza della comunità fieristica. Con un programma che unisce innovazione, sostenibilità e digitalizzazione, l’edizione 2025 si candida non solo a essere un successo, ma un catalizzatore per l’intero settore.